不正の根底にあるのは品質の劣化だ。技術力で負けている実態を冷静に直視しよう

2019年04月23日

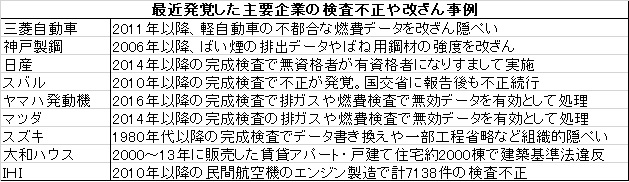

この4月、IHIの航空機エンジンや大和ハウスの住宅で法令違反の不正が露見した。昨年以前にはスズキ、マツダ、スバル、ヤマハ発動機、日産、神戸製鋼、三菱自動車で不正が相次いだ(下の表)。計9社のうち何と自動車メーカーが5社も占めている。

いずれも長期にわたって、定められた検査方法を勝手に変更したり、排ガスや燃費データを改ざん・隠蔽したり、無資格者に検査させたりと、日本のモノづくりの信頼を失わせる行為を繰り返していた。なぜ、これほど続発するのか、原因と背景を考えてみたい。

出荷する新車は、道路運送車両法によって1台ごとに排ガスやブレーキ、ライトなどが国の保安基準を満たしているかどうかを検査することになっている。しかし、国内メーカーの場合、国はこの検査をメーカーに代行させ、一定の専門知識や技能を持つ有資格者が完成検査をすれば、国の車検を受けたものとして認定する。

スズキの主力・湖西工場の全景=同社HPより

スズキの主力・湖西工場の全景=同社HPより国が検査を委ねるのは、メーカーがルール通りに正しく行うという信頼関係に基づいている。しかし、5社はその権限委譲を悪用して信頼を裏切った。

日産の昨年12月の発表によると、後輪ブレーキの制動力を検査するのに、ブレーキペダルを踏むだけでなくパーキング(駐車)ブレーキを合わせて使用していた。駐車ブレーキの検査ではブレーキペダルを合わせて使用していた。

スピードメーターの検査では時速40キロを維持して測定しなければならないのに、40キロに到達した瞬間に測定していた。ユーザーの安全に直結するこうした検査が、実にテキトーに行われていたことに驚く。

日産は長年にわたって検査の有資格者を十分育成せず、無資格者が使うインチキ用のハンコまでそろえていた。完成検査をスムーズに通すために、意図的に専門知識が劣る無資格者にやらせていたのではないかという疑いすら出てくる。

この不正は国交省が日産車体・湘南工場(平塚市)を抜き打ちで立ち入り検査して判明した。これを受けて国交省が他メーカーにも点検を指示したところ、各社の不正事例が続々出てきたのである。現場も経営者も法令順守意識が薄く、検査体制の構築を軽んじていたといえよう。

他の社の排ガスや燃費データの改ざんとなると悪質度はさらに高い。メーカーの技術力が世界の環境規制の強化や他社との性能競争についていけず、結局、データのでっち上げに走ったのだろう。三菱自動車やスズキはそのケースだった。

筆者は20代のころ、勤めていたメーカーで苦い経験をした。入社2年目のある日、グループ企業が生産する工作機械向けの特殊モーターの精度検査に1人で出向いた。数十個のサンプルを検査すると、なんと半数が規定の精度から外れていた。戸惑っていると、知った顔の人々が「何とか合格にしてほしい」と懇願してきた。だが、筆者が電話した上司は一言、「それは受け入れられない。全品やり直しと伝えてくれ」。

2か月後の再検査でパスしたが、もし情に流されていれば、筆者が検査不正の当事者になっていた。検査不正が行われる根底には必ず技術力や製造品質の劣化がある。不正はその根底の問題を隠すために行われるのである。

2000年以降、車の電動化やモジュール化が急速に進んだことも不正の一因になっている。

電動化が進む車。内部にはマイコンやセンサーが詰め込まれている=CEATEC会場で

電動化が進む車。内部にはマイコンやセンサーが詰め込まれている=CEATEC会場でマイクロコンピューターは1台の車に数十個も積まれ、1億行以上もあるソフトウエアで制御する(上の写真)。電子システム系のコストは全体の40%近くを占め、エンジンも燃費も排ガスもコンピューターで制御する。モジュール化の進展で、車の生産はパーツを組み合わせて作る電気製品に近づいている。

かつてはメカ部品の「擦り合わせ」で車を仕上げる技が日本の強みだったが、今は電動化によって車メーカーが手を出せる部分が減っている。このため完成検査の段階で技術的な不都合が生じると、検査法の勝手な運用やデータ改ざんで解決を図ろうとするのである。

不正が次々に表面化するもう一つの要因は、

有料会員の方はログインページに進み、朝日新聞デジタルのIDとパスワードでログインしてください

一部の記事は有料会員以外の方もログインせずに全文を閲覧できます。

ご利用方法はアーカイブトップでご確認ください

朝日新聞デジタルの言論サイトRe:Ron(リロン)もご覧ください